Hoe zal 4D-printen onze huidige productietechnieken verstoren?

In april 2013 organiseerde Skylar Tibbits, oprichter van het MIT Self-Assembly Lab, een TEDx-conferentie waarin hij een nieuw concept introduceerde voor het 3D-printproces. Voor het eerst introduceerde hij een vierde dimensie aan deze technologie die al vele sectoren aan het ontwrichten was. Hij legde uit dat 4D-printen neerkwam op het toevoegen van een nieuwe eigenschap aan een materiaal dat zou worden gebruikt voor 3D-printen, meer bepaald het vermogen van het materiaal om in de loop van de tijd te transformeren. In feite kan een materiaal dankzij 4D-printen uit zichzelf van vorm veranderen, zonder menselijke tussenkomst, maar gewoon onder invloed van externe factoren zoals licht, warmte, trillingen, enz.

Sindsdien heeft 4D-printen de belangstelling getrokken van veel industrieën die een groot potentieel zien voor het aanpassen van apparaten en structuren. Volgens het 2019 Gartner Report neemt de belangstelling voor 4D-printen toe. Tegen 2023 zouden startups die zich op deze technologie richten 300 miljoen dollar aan durfkapitaal moeten aantrekken. Het is dus onvermijdelijk dat we ons bij deze vaststelling afvragen wat de toekomst van 4D-printen zal zijn. Zal het additieve vervaardiging vervangen voor sommige toepassingen? Wat zal de impact zijn op de industrie?

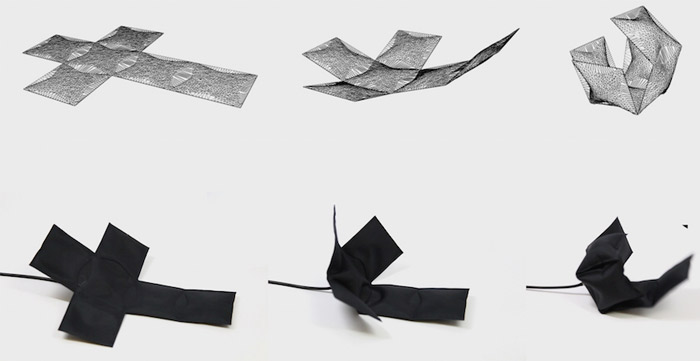

Dit 3D-geprinte object verandert geleidelijk van vorm onder invloed van externe factoren. Met andere woorden, het is een 4D-geprint object: Self-Assembly Lab

Hoe werkt 4D printen?

4D printen is sterk geïnspireerd op het principe van zelfassemblage, wat geen nieuw concept is. U heeft waarschijnlijk wel eens gehoord van moleculaire zelfassemblage, waarbij moleculen complexe structuren vormen zonder tussenkomst van de mens. Een concept dat bijvoorbeeld ook veel wordt gebruikt in de nanotechnologie. 4D printing tilt dit principe dus naar een hoger niveau. Als het mogelijk is om kleine structuren op microscopische schaal zelf te laten assembleren en bewegen, waarom dan niet op grotere 3D-geprinte objecten?

Terwijl 3D-printen objecten produceert die hun vaste vorm behouden, zal 4D-printen hun vorm veranderen, maar ook hun kleur, grootte, de manier waarop ze bewegen, enzovoort. Het maakt gebruik van materialen die in de industrie bekend staan als “intelligente” materialen, die zijn geprogrammeerd om van vorm te veranderen onder invloed van een externe factor, meestal temperatuur, net zoals wanneer een computer gehoorzaamt aan code. Deze “code” wordt dus aan het materiaal toegevoegd en geeft instructies aan het 3D-geprinte onderdeel. Bastien E. Rapp, voorzitter van het procestechnologisch laboratorium NeptunLab, legt uit: “4D-printen is de functionele vorm van 3D-printen. In plaats van alleen fysieke structuren te printen, kunnen we nu functies printen. Het is alsof je een stukje code in een materiaal inbedt – als het eenmaal wordt geactiveerd, doet het datgene waarvoor je het hebt geprogrammeerd.”

4D printing Materials and Technologies

4D printing materialen zijn niet zo gevarieerd als additive manufacturing materialen omdat de technologie nog in de kinderschoenen staat, maar het is belangrijk om op te merken dat er verschillende bestaan. Laten we beginnen met vormgeheugenpolymeren (SMP’s), dat zijn materialen die in staat zijn een macroscopische vorm op te slaan, deze gedurende een bepaalde tijd te behouden en onder invloed van warmte naar de oorspronkelijke vorm terug te keren, zonder enige restvervorming. Ook andere indirecte stimuli kunnen de transformatie veroorzaken: een magnetisch veld, een elektrisch veld of onderdompeling in water.

Een ander 4D-printmateriaal zijn vloeibare kristalelastomeren (LCE’s) die, zoals hun naam al aangeeft, warmtegevoelige vloeibare kristallen bevatten. Door hun oriëntatie te controleren, is het mogelijk de gewenste vorm te programmeren. Onder invloed van de temperatuur zal het materiaal uitzetten en vervormen volgens de gedicteerde code. Het derde materiaal zijn hydrogels, dit zijn polymeerketens die hoofdzakelijk uit water bestaan en vooral worden gebruikt in fotopolymerisatieprocessen. Zij zijn van groot belang voor de medische sector wegens hun biocompatibiliteit.

Sommige 4D-printingprocédés maken gebruik van multimaterialen. Het zijn vooral composieten die aan SMP’s of hydrogels worden toegevoegd, zoals koolstof- of houtvezels. Het MIT Self-Assembly Lab begon zijn onderzoek naar 4D-printen met een Stratasys Connex-machine, gebaseerd op het principe van materiaal jetting, een multimateriaal proces. Natuurlijk zijn er nog andere 4D-printmaterialen, zoals bijvoorbeeld keramiek, maar we hebben besloten ons te concentreren op de belangrijkste.

Credits: Self-Assembly Lab

Ten slotte zit het hele 4D-printingproces in het materiaal. Daarom is het noodzakelijk te begrijpen hoe het op bepaalde stimuli zal reageren. Bastien E. Rapp legt uit dat “een zeer goede kennis van materialen vereist is om 4D printing mogelijk te maken.” Zodra dit goed geïntegreerd is, kunnen we verschillende 3D-printtechnologieën gebruiken: stereolithografie, material jetting (voor alle multimaterialen), fused filament fabrication (werken met polymeren). Meestal is de gebruikte 3D-printer een verbeterde machine die in staat is rekening te houden met de 4e dimensie. Bastien E. Rapp vervolgt: “Afhankelijk van de complexiteit van je 4e dimensie, kan het zo eenvoudig zijn als het parallel printen van twee materialen. Dit kan ook betekenen dat het materiaal tijdens het fabricageproces wordt verwarmd of gekoeld. Er zijn vele methoden, die alle specifieke voorwaarden vereisen.”

4D Printing Applications

Sinds het mogelijk is een intelligent materiaal naar wens te programmeren, kan het lijken dat de toepassingen van 4D printing vrij uitgebreid zijn. Stel je een voorwerp voor dat elke vorm kan aannemen: de technologie kan dan van invloed zijn op de bouwsector om structuren te bouwen die zich kunnen aanpassen aan klimatologische omstandigheden, consumptiegoederen zouden zich kunnen aanpassen aan de behoeften van mensen, of zelfs in de medische sector, enz. Een van de eerste ideeën van Skylar Tibbits was om 4D-printing te gebruiken om intelligente pijpen te maken. Deze pijpen zouden van vorm kunnen veranderen naar gelang van de hoeveelheid water die ze bevatten, maar ook wanneer zich onder de grond een of ander fenomeen voordoet. Op die manier kan worden vermeden dat de buizen moeten worden opgegraven en vervangen – een tijdrovend en zeer duur proces.

Een van de sectoren die het meest in 4D-printing geïnteresseerd zijn, is ongetwijfeld de medische sector. Met 4D-printing zouden op maat gemaakte, intelligente en schaalbare apparaten kunnen worden gemaakt. Door bijvoorbeeld een implantaat te 4D-printen, zou het gemakkelijker zijn de toestand en de levensvatbaarheid ervan te controleren zodra het door de patiënt is ingebracht. Hetzelfde geldt voor alle regeneratieve geneeskunde en de vervaardiging van cellulaire structuren. Met 4D printing zouden cellen zich bijvoorbeeld kunnen aanpassen aan de temperatuur van een menselijk lichaam. Chloé Devillard, die momenteel haar thesis voorbereidt bij 3d.FAB, legde ons uit: “We werken met 4D printing voor toepassingen in tissue engineering en regeneratieve geneeskunde om levende organismen te herstellen. Ik gebruik het met name om een bloedvat na te maken dat qua fysiologie, functie en mechanica de werkelijkheid zo dicht mogelijk benadert. We kunnen constructies maken die zoveel mogelijk lijken op levende wezens.”

3d.Fab werkt momenteel aan 4D-printingprojecten om bloedvaten te maken | Credits: 3d.Fab

Stelt u zich ten slotte een 4D-geprint geneesmiddel voor dat zijn substantie kan afgeven afhankelijk van de lichaamstemperatuur van de patiënt. Het is een van Dr. Fang’s onderzoeksprojecten bij MIT, legt hij uit: “We willen de lichaamstemperatuur gebruiken als een trigger. Als we polymeren op de juiste manier kunnen ontwerpen, kunnen we misschien een apparaat voor medicijnafgifte maken dat het medicijn alleen afgeeft als er koorts ontstaat.”

De transportsector in de brede zin van het woord is ook geïnteresseerd in 4D-printen, of het nu in de auto- of de lucht- en ruimtevaartindustrie is. In 2018 vertelden we u over het opblaasbare materiaal dat was ontwikkeld door BMW en MIT, het kneedde vorm en grootte onder het effect van luchtpulsen. Een interessant materiaal voor het ontwerpen van toekomstige banden, bijvoorbeeld in staat tot zelfherstel bij een lekke band of aanpassing aan de meest extreme weersomstandigheden. Naast auto’s kunnen we het ook hebben over vliegtuigen. Een 4D-geprint onderdeel zou kunnen reageren op veranderingen in atmosferische druk of temperatuur, en daardoor van functie kunnen veranderen – Airbus werkt momenteel aan deze kwestie. De lucht- en ruimtevaartgigant legt uit dat deze componenten scharnieren en hydraulische actuatoren zouden kunnen vervangen en zo het gewicht van deze toestellen aanzienlijk zouden kunnen verminderen.

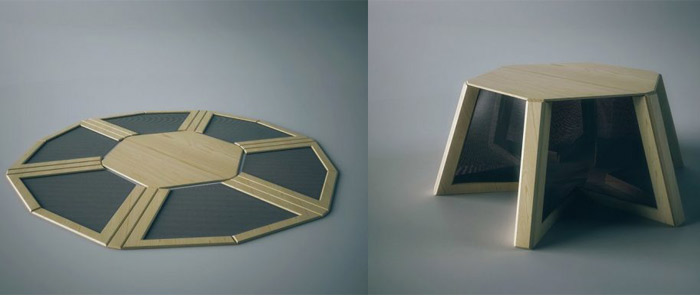

Stel je een krukje voor dat uit zichzelf opvouwt en weer uitvouwt | Credits: Self-Assembly Lab

Finishing, 4D printing is meer dan interessant voor alle toepassingen die een hoge mate van maatwerk vereisen, aangezien het mogelijk is om het materiaal te programmeren volgens onze behoeften. In dit stadium lijkt het concept misschien vreemd, maar je zou je kleding kunnen voorstellen die de echte vorm van ons lichaam aanneemt, meubels die zich vouwen en ontvouwen om ruimte te besparen, enz.

De toekomst van 4D Printing

Hoewel deze technologie veelbelovend is, heeft zij nog veel beperkingen: wat is de werkelijke weerstand van intelligente materialen na verloop van tijd? Zullen ze op lange termijn nog in staat zijn hun taken uit te voeren? Veel bedrijven zijn nog bezig met het testen van dit fabricageproces en slechts weinigen hebben hun resultaten gerapporteerd. Bastien E. Rapp vertelde ons dat 4D printing een bepaalde hoeveelheid zeer technische kennis met zich meebrengt, waardoor het moeilijker is om het net zo te democratiseren als additive manufacturing. “Aangezien dit een vrij complexe materie is, die een zeer goede materiaal- en fabricagecontrole vereist, zal het misschien niet zo ruim beschikbaar en toegankelijk worden als 3D-printen zelf. Maar het zal niettemin een aanzienlijke impact hebben op de industrie.”

BMW heeft een siliconenmateriaal 4D-geprint dat zichzelf kan opblazen: is dit de toekomst van de pneumatiek?

Leave a Reply