Caloduc

Un caloduc typique consiste en un tuyau ou un tube scellé fait d’un matériau compatible avec le fluide de travail tel que le cuivre pour les caloducs à eau, ou l’aluminium pour les caloducs à ammoniac. Typiquement, une pompe à vide est utilisée pour éliminer l’air du caloduc vide. Le caloduc est partiellement rempli d’un fluide de travail, puis scellé. La masse du fluide de travail est choisie de manière à ce que le caloduc contienne à la fois de la vapeur et du liquide sur la plage de température de fonctionnement.

Au-dessous de la température de fonctionnement, le liquide est trop froid et ne peut pas se vaporiser en gaz. Au-dessus de la température de fonctionnement, tout le liquide s’est transformé en gaz, et la température de l’environnement est trop élevée pour qu’une partie du gaz se condense. La conduction thermique est toujours possible à travers les parois du caloduc, mais à un taux de transfert thermique considérablement réduit. De plus, pour un apport de chaleur donné, il est également nécessaire qu’une température minimale du fluide de travail soit atteinte et une augmentation supplémentaire (déviation) du coefficient de transfert thermique, par rapport à la conception initiale, inhibe plutôt l’action du caloduc. Ce phénomène est contre-intuitif dans le sens où si un système de caloduc est aidé par un ventilateur, alors le caloduc peut se briser et réduire l’efficacité du système de gestion thermique. La température de fonctionnement et la capacité maximale de transport de chaleur des caloducs (limitée par sa structure capillaire) sont donc étroitement liées.

Les fluides de travail sont choisis en fonction des températures auxquelles le caloduc doit fonctionner, les exemples allant de l’hélium liquide pour les applications à très basse température (2-4 K) au mercure (523-923 K), au sodium (873-1473 K) et même à l’indium (2000-3000 K) pour les températures extrêmement élevées. La grande majorité des caloducs destinés aux applications à température ambiante utilisent l’ammoniac (213-373 K), l’alcool (méthanol (283-403 K) ou éthanol (273-403 K), ou l’eau (298-573 K) comme fluide de travail. Les caloducs cuivre/eau ont une enveloppe en cuivre, utilisent de l’eau comme fluide de travail et fonctionnent généralement dans une plage de température de 20 à 150 °C. Les caloducs à eau sont parfois remplis partiellement d’eau, chauffés jusqu’à ce que l’eau bout et déplace l’air, puis scellés pendant qu’ils sont chauds.

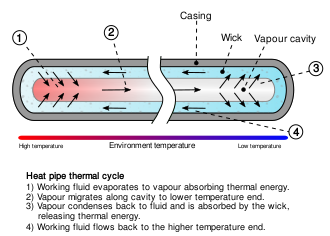

Pour que le caloduc transfère la chaleur, il doit contenir un liquide saturé et sa vapeur (phase gazeuse). Le liquide saturé se vaporise et se dirige vers le condenseur, où il est refroidi et retransformé en liquide saturé. Dans un caloduc standard, le liquide condensé est renvoyé vers l’évaporateur à l’aide d’une structure à mèche exerçant une action capillaire sur la phase liquide du fluide de travail. Les structures de mèche utilisées dans les caloducs comprennent la poudre métallique frittée, les écrans et les mèches rainurées, qui présentent une série de rainures parallèles à l’axe du tube. Lorsque le condenseur est situé au-dessus de l’évaporateur dans un champ gravitationnel, la gravité peut renvoyer le liquide. Dans ce cas, le caloduc est un thermosiphon. Enfin, les caloducs rotatifs utilisent les forces centrifuges pour renvoyer le liquide du condenseur vers l’évaporateur.

Les caloducs ne contiennent pas de pièces mécaniques mobiles et ne nécessitent généralement pas d’entretien, bien que les gaz non condensables qui se diffusent à travers les parois du tuyau, résultant de la dégradation du fluide de travail ou en tant qu’impuretés existant dans le matériau, puissent éventuellement réduire l’efficacité du tuyau à transférer la chaleur.

L’avantage des caloducs par rapport à de nombreux autres mécanismes de dissipation de la chaleur est leur grande efficacité à transférer la chaleur. Un tuyau d’un pouce de diamètre et de deux pieds de long peut transférer 3,7 kW (12 500 BTU par heure) à 1 800 °F (980 °C) avec seulement 18 °F (10 °C) de chute d’un bout à l’autre. Certains caloducs ont démontré un flux de chaleur de plus de 23 kW/cm², soit environ quatre fois le flux de chaleur à travers la surface du soleil.

Matériaux et fluides de travail des caloducsEdit

Les caloducs comportent une enveloppe, une mèche et un fluide de travail. Les caloducs sont conçus pour un fonctionnement à très long terme sans entretien, la paroi du caloduc et la mèche doivent donc être compatibles avec le fluide de travail. Certaines paires matériau/fluide de travail qui semblent être compatibles ne le sont pas. Par exemple, l’eau dans une enveloppe en aluminium développera de grandes quantités de gaz non condensables en quelques heures ou quelques jours, empêchant le fonctionnement normal du caloduc.

Depuis que les caloducs ont été redécouverts par George Grover en 1963, des tests de vie approfondis ont été réalisés pour déterminer les paires enveloppe/fluide compatibles, certains durant des décennies. Dans un test de durée de vie des caloducs, les caloducs sont exploités pendant de longues périodes et surveillés pour des problèmes tels que la génération de gaz non condensables, le transport de matériaux et la corrosion.

Les paires enveloppe (et mèche)/fluide les plus couramment utilisées comprennent :

- L’enveloppe en cuivre avec un fluide de travail en eau pour le refroidissement de l’électronique. C’est de loin le type de caloduc le plus courant.

- Enveloppe en cuivre ou en acier avec fluide de travail réfrigérant R134a pour la récupération d’énergie dans les systèmes CVC.

- Enveloppe en aluminium avec fluide de travail ammoniacal pour le contrôle thermique des engins spatiaux.

- Enveloppe en superalliage avec fluide de travail en métal alcalin (césium, potassium, sodium) pour les caloducs à haute température, le plus souvent utilisés pour calibrer les dispositifs de mesure de température primaire.

D’autres paires comprennent des enveloppes en acier inoxydable avec des fluides de travail à base d’azote, d’oxygène, de néon, d’hydrogène ou d’hélium à des températures inférieures à 100 K, des caloducs en cuivre/méthanol pour le refroidissement de l’électronique lorsque le caloduc doit fonctionner en dessous de la plage d’eau, des caloducs en aluminium/éthane pour le contrôle thermique des engins spatiaux dans des environnements où l’ammoniac peut geler, et une enveloppe en métal réfractaire/fluide de travail au lithium pour les applications à haute température (supérieures à 1 050 °C (1 920 °F)).

Types de caloducsEdit

En plus des caloducs standard à conductance constante (CCHP), il existe un certain nombre d’autres types de caloducs, notamment :

- Les chambres à vapeur (caloducs planaires), qui sont utilisées pour la transformation du flux thermique, et l’isothermisation des surfaces

- Les caloducs à conductance variable (VCHP), qui utilisent un gaz non condensable (NCG) pour changer la conductivité thermique effective du caloduc lorsque la puissance ou les conditions du dissipateur de chaleur changent

- Chemins à pression contrôlée (PCHP), qui sont un VCHP où le volume du réservoir, ou la masse du NCG peut être changé, pour donner un contrôle plus précis de la température

- Chemins à diode, qui ont une conductivité thermique élevée dans le sens direct, et une faible conductivité thermique dans le sens inverse

- Les thermosiphons, qui sont des caloducs où le liquide est renvoyé vers l’évaporateur par les forces gravitationnelles/accélérationnelles,

- Les caloducs rotatifs, où le liquide est renvoyé vers l’évaporateur par des forces centrifuges

Chambre à vapeur ou caloducs platsModification

Les caloducs plans minces (diffuseurs de chaleur) ont les mêmes composants primaires que les caloducs tubulaires : un récipient creux hermétiquement fermé, un fluide de travail et un système de recirculation capillaire en boucle fermée. De plus, une structure de support interne ou une série de poteaux sont généralement utilisés dans une chambre à vapeur afin de supporter des pressions de serrage allant parfois jusqu’à 90 PSI. Cela permet d’éviter l’effondrement du haut et du bas plat lorsque la pression est appliquée.

Il existe deux applications principales pour les chambres à vapeur. Premièrement, elles sont utilisées lorsque des puissances et des flux de chaleur élevés sont appliqués à un évaporateur relativement petit. L’apport de chaleur à l’évaporateur vaporise le liquide, qui s’écoule en deux dimensions vers les surfaces du condenseur. Après la condensation de la vapeur sur les surfaces du condenseur, les forces capillaires dans la mèche renvoient le condensat vers l’évaporateur. Notez que la plupart des chambres à vapeur sont insensibles à la gravité, et fonctionnent toujours lorsqu’elles sont inversées, avec l’évaporateur au-dessus du condenseur. Dans cette application, la chambre à vapeur agit comme un transformateur de flux thermique, refroidissant un flux thermique élevé provenant d’une puce électronique ou d’une diode laser, et le transformant en un flux thermique plus faible qui peut être éliminé par convection naturelle ou forcée. Avec des mèches d’évaporateur spéciales, les chambres à vapeur peuvent éliminer 2000 W sur 4 cm2, ou 700 W sur 1 cm2.

Un autre usage majeur des chambres à vapeur est à des fins de refroidissement dans les ordinateurs portables de jeu. Comme les chambres de vapeur sont une méthode de dissipation de chaleur plus plate et plus bidimensionnelle, les ordinateurs portables de jeu plus élégants en bénéficient énormément par rapport aux caloducs traditionnels. Par exemple, le refroidissement par chambre à vapeur du Legion 7i de Lenovo était son argument de vente le plus unique (bien qu’il ait été annoncé à tort que tous les modèles avaient des chambres à vapeur, alors qu’en fait seuls quelques-uns en avaient).

Deuxièmement, par rapport à un caloduc tubulaire unidimensionnel, la largeur d’un caloduc bidimensionnel permet une section transversale adéquate pour le flux de chaleur, même avec un dispositif très mince. Ces minces caloducs planaires trouvent leur place dans les applications « sensibles à la hauteur », comme les ordinateurs portables et les noyaux de cartes de circuits imprimés montés en surface. Il est possible de produire des caloducs plats aussi fins que 1,0 mm (légèrement plus épais qu’une carte de crédit de 0,76 mm).

Caloducs à conductance variable (VCHP)Edit

Les caloducs standard sont des dispositifs à conductance constante, où la température de fonctionnement du caloduc est fixée par les températures de la source et du puits, les résistances thermiques de la source au caloduc et les résistances thermiques du caloduc au puits. Dans ces caloducs, la température diminue linéairement à mesure que la température de la source ou du condensateur est réduite. Pour certaines applications, telles que le contrôle thermique des satellites ou des ballons de recherche, l’électronique sera surrefroidie à de faibles puissances ou à de faibles températures de puits. Les caloducs à conductance variable (VCHP) sont utilisés pour maintenir passivement la température de l’électronique refroidie lorsque les conditions de puissance et de puits changent.

Les caloducs à conductance variable ont deux ajouts par rapport à un caloduc standard : 1. un réservoir, et 2. un gaz non condensable (NCG) ajouté au caloduc, en plus du fluide de travail ; voir l’image dans la section engin spatial ci-dessous. Ce gaz non condensable est généralement de l’argon pour les caloducs standard à conductance variable, et de l’hélium pour les thermosiphons. Lorsque le caloduc ne fonctionne pas, le gaz non condensable et la vapeur du fluide de travail sont mélangés dans l’espace vapeur du caloduc. Lorsque le caloduc à conductance variable fonctionne, le gaz non condensable est entraîné vers l’extrémité condensatrice du caloduc par l’écoulement de la vapeur du fluide de travail. La majeure partie du gaz non condensable se trouve dans le réservoir, tandis que le reste bloque une partie du condenseur du caloduc. Le caloduc à conductance variable fonctionne en faisant varier la longueur active du condenseur. Lorsque la température de l’alimentation ou du puits de chaleur augmente, la température et la pression de la vapeur du caloduc augmentent. L’augmentation de la pression de vapeur force une plus grande quantité de gaz non condensable dans le réservoir, ce qui augmente la longueur active du condenseur et la conductance du caloduc. Inversement, lorsque la température de l’alimentation ou du puits de chaleur diminue, la température et la pression de la vapeur du caloduc diminuent, et le gaz non condensable se dilate, ce qui réduit la longueur du condenseur actif et la conductance du caloduc. L’ajout d’un petit réchauffeur sur le réservoir, dont la puissance est contrôlée par la température de l’évaporateur, permettra un contrôle thermique d’environ ±1-2 °C. Dans un exemple, la température de l’évaporateur a été maintenue dans une bande de contrôle de ±1,65 °C, alors que la puissance variait de 72 à 150 W et que la température du dissipateur thermique variait de +15 °C à -65 °C.

Des caloducs à pression contrôlée (PCHP) peuvent être utilisés lorsqu’un contrôle plus serré de la température est nécessaire. Dans un caloduc à pression contrôlée, la température de l’évaporateur est utilisée pour faire varier soit le volume du réservoir, soit la quantité de gaz non condensable dans le caloduc. Les caloducs à pression contrôlée ont montré un contrôle de la température en milli-Kelvin.

Caloducs à diodesEdit

Les caloducs conventionnels transfèrent la chaleur dans les deux sens, de l’extrémité la plus chaude à l’extrémité la plus froide du caloduc. Plusieurs caloducs différents agissent comme une diode thermique, transférant la chaleur dans une direction, tout en agissant comme un isolant dans l’autre :

- Thermosiphons, qui ne transfèrent la chaleur que du bas vers le haut du thermosiphon, où le condensat retourne par gravité. Lorsque le thermosiphon est chauffé au sommet, il n’y a pas de liquide disponible pour s’évaporer.

- Tubes thermiques rotatifs, où le tube thermique est formé de sorte que le liquide ne peut se déplacer que par les forces centrifuges de l’évaporateur nominal au condenseur nominal. Là encore, aucun liquide n’est disponible lorsque le condenseur nominal est chauffé.

- Des caloducs à diode piège à vapeur.

- Des caloducs à diode piège à liquide.

Une diode piège à vapeur est fabriquée de manière similaire à un caloduc à conductance variable, avec un réservoir de gaz à l’extrémité du condenseur. Pendant la fabrication, le caloduc est chargé avec le fluide de travail et une quantité contrôlée d’un gaz non condensable (NCG). En fonctionnement normal, le flux de vapeur du fluide de travail de l’évaporateur au condenseur entraîne le gaz non condensable dans le réservoir, où il n’interfère pas avec le fonctionnement normal du caloduc. Lorsque le condenseur nominal est chauffé, le flux de vapeur va du condenseur nominal vers l’évaporateur nominal. Le gaz non condensable est entraîné avec la vapeur qui s’écoule, bloquant complètement l’évaporateur nominal et augmentant considérablement la résistivité thermique du caloduc. En général, il y a un certain transfert de chaleur vers la section adiabatique nominale. La chaleur est ensuite conduite à travers les parois du caloduc vers l’évaporateur. Dans un exemple, une diode de piège à vapeur transportait 95 W dans le sens direct, et seulement 4,3 W dans le sens inverse.

Une diode à piège à liquide comporte un réservoir méché à l’extrémité évaporateur du caloduc, avec une mèche séparée qui n’est pas en communication avec la mèche du reste du caloduc. En fonctionnement normal, l’évaporateur et le réservoir sont chauffés. La vapeur s’écoule vers le condenseur, et le liquide retourne à l’évaporateur par les forces capillaires dans la mèche. Le réservoir finit par s’assécher, car il n’y a pas de méthode de retour du liquide. Lorsque le condenseur nominal est chauffé, le liquide se condense dans l’évaporateur et le réservoir. Alors que le liquide peut retourner de l’évaporateur nominal au condenseur nominal, le liquide dans le réservoir est piégé, car la mèche du réservoir n’est pas connectée. Finalement, tout le liquide est piégé dans le réservoir, et le caloduc cesse de fonctionner.

ThermosiphonsEdit

La plupart des caloducs utilisent une mèche pour renvoyer le liquide du condenseur à l’évaporateur, permettant au caloduc de fonctionner dans n’importe quelle orientation. Le liquide est aspiré vers l’évaporateur par capillarité, de la même manière qu’une éponge aspire l’eau lorsqu’un bord est placé au contact d’une flaque d’eau. Cependant, l’élévation adverse maximale (évaporateur sur condenseur) est relativement faible, de l’ordre de 25 cm de long pour un caloduc à eau typique.

Si toutefois l’évaporateur est situé en dessous du condenseur, le liquide peut s’écouler par gravité au lieu de nécessiter une mèche, et la distance entre les deux peut être beaucoup plus longue. Un tel caloduc assisté par gravité est connu sous le nom de thermosiphon.

Dans un thermosiphon, le fluide de travail liquide est vaporisé par une chaleur fournie à l’évaporateur au bas du caloduc. La vapeur se déplace vers le condenseur en haut du caloduc, où elle se condense. Le liquide s’écoule alors par gravité vers le bas du caloduc, et le cycle se répète. Les thermosiphons sont des caloducs à diodes ; lorsque la chaleur est appliquée à l’extrémité du condenseur, il n’y a pas de condensat disponible, et donc aucun moyen de former de la vapeur et de transférer la chaleur à l’évaporateur.

Alors qu’un caloduc à eau terrestre typique mesure moins de 30 cm de long, les thermosiphons font souvent plusieurs mètres de long. Comme nous le verrons plus loin, les thermosiphons utilisés pour refroidir la canalisation de l’Alaska mesuraient environ 11 à 12 m de long. Des thermosiphons encore plus longs ont été proposés pour l’extraction de l’énergie géothermique. Par exemple, Storch et al. ont fabriqué un thermosiphon de propane de 53 mm de diamètre intérieur et de 92 m de long qui transportait environ 6 kW de chaleur.

Caloduc à boucleEdit

Un caloduc à boucle (LHP) est un dispositif passif de transfert à deux phases apparenté au caloduc. Il peut transporter une puissance plus élevée sur de plus longues distances en ayant un écoulement de liquide et de vapeur à co-courant, contrairement à l’écoulement à contre-courant dans un caloduc. Ainsi, la mèche d’un caloduc en boucle n’est nécessaire que dans l’évaporateur et la chambre de compensation. Les caloducs à micro-boucles ont été développés et employés avec succès dans une large sphère d’applications tant au sol que dans l’espace.

Caloduc oscillant ou pulsé Édition

Un caloduc oscillant, également appelé caloduc pulsé, n’est que partiellement rempli de fluide de travail liquide. Le tuyau est disposé en serpentin dans lequel alternent des segments de liquide et de vapeur en mouvement libre. L’oscillation a lieu dans le fluide de travail ; le tuyau reste immobile.

Leave a Reply