¿Qué es el moldeo por compresión?

Resumen del proceso

El moldeo por compresión es un proceso preciso y potencialmente rápido para producir piezas de composite de alta calidad en una amplia gama de volúmenes.

Esta es una introducción al moldeo por compresión – para un artículo más profundo, consulte Moldeo por compresión: How to make High-performance Thermoplastic Composites.

Típicamente emplea una herramienta metálica emparejada en una prensa calentada (normalmente hidráulica) para consolidar materiales de lámina o compuestos de moldeo a presiones relativamente altas. Entre los ejemplos de materiales compuestos que suelen procesarse mediante moldeo por compresión se encuentran los preimpregnados termoendurecibles, las «láminas orgánicas» termoplásticas reforzadas con fibras, los compuestos de moldeo como el compuesto de moldeo de láminas (SMC) y las cintas termoplásticas cortadas. También se utiliza ampliamente para producir estructuras tipo sándwich que incorporan un material de núcleo como un panal o una espuma de polímero, aunque hay que tener cuidado de no utilizar una presión excesiva que pueda aplastar el núcleo.

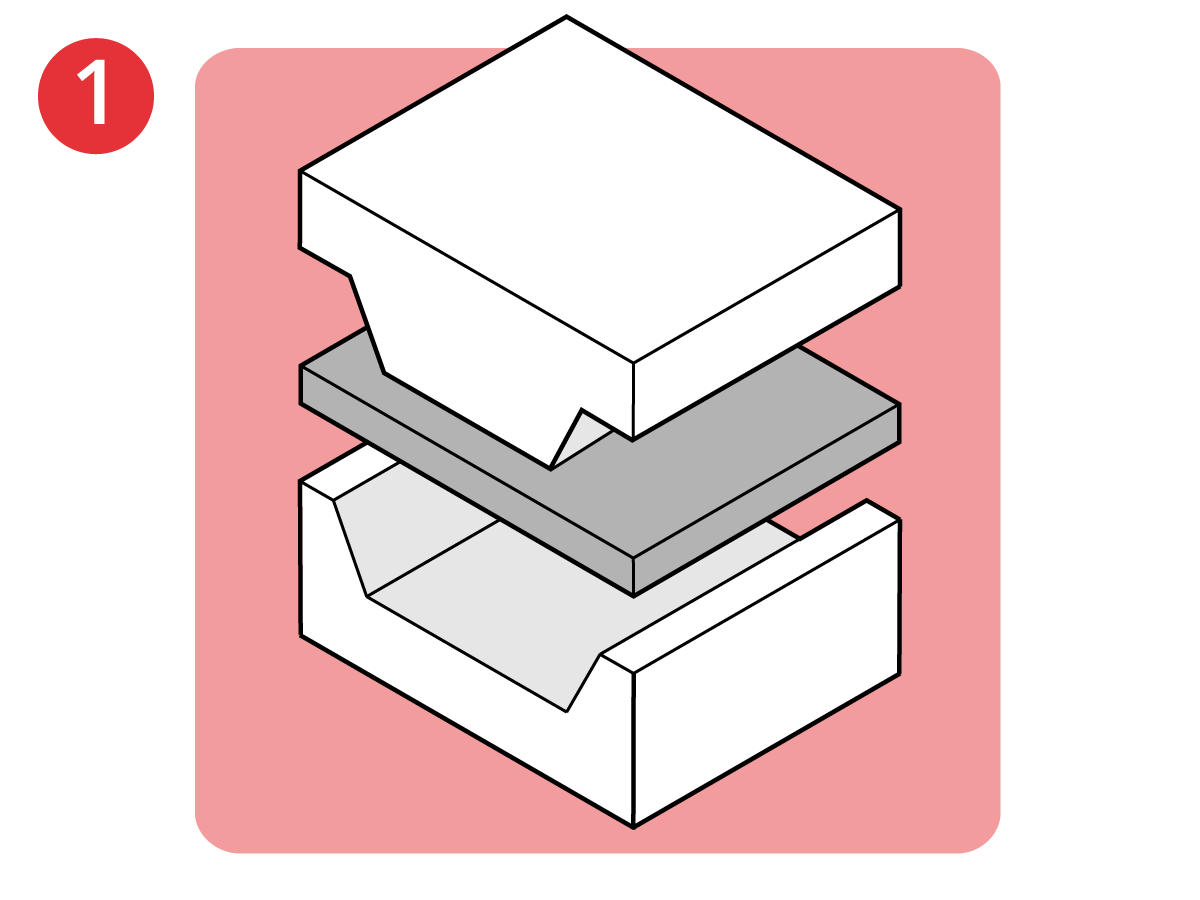

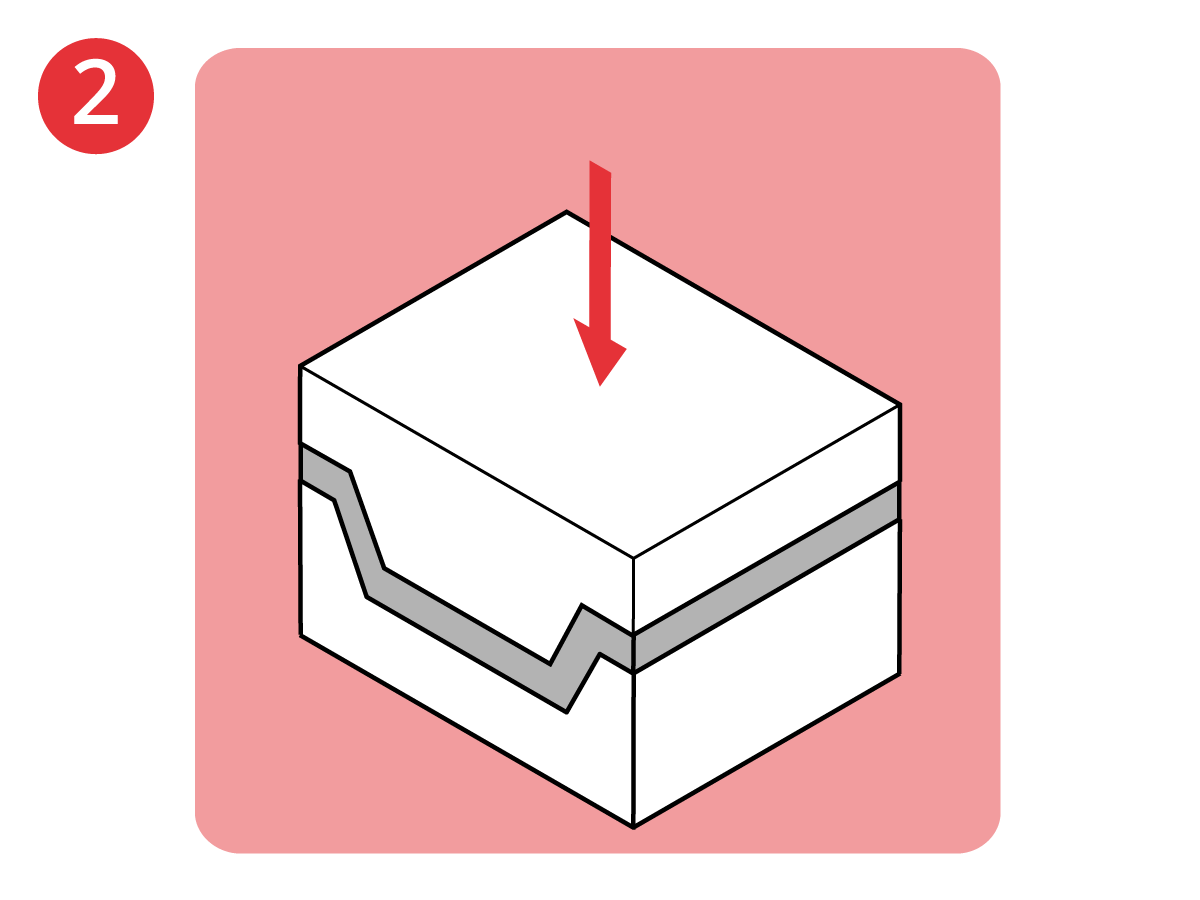

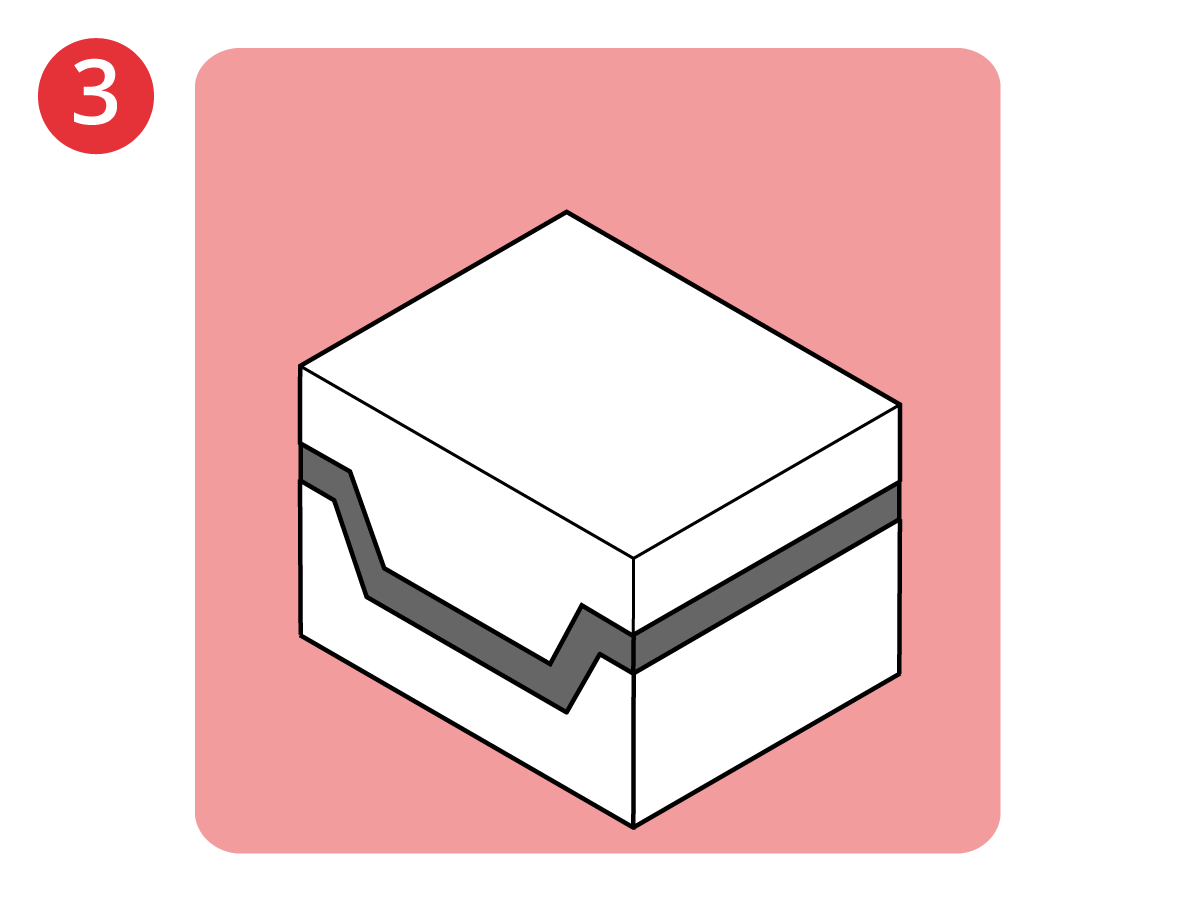

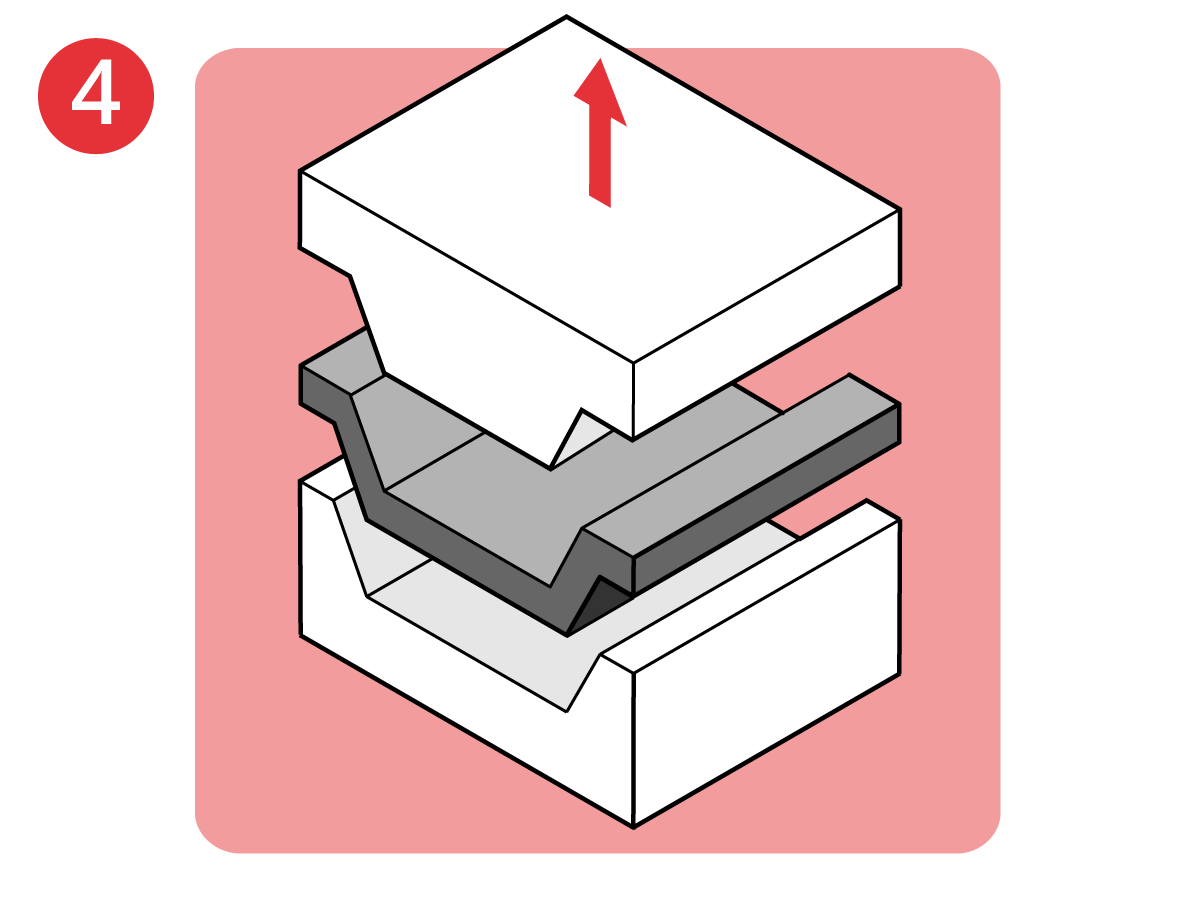

El material que se va a moldear se coloca en la herramienta abierta 1. Cuando se procesan materiales compuestos termoplásticos, el material suele precalentarse a la temperatura requerida. Los materiales termoestables se cargan normalmente en frío, aunque la propia herramienta puede estar precalentada. Una vez colocado el material en la herramienta, se cierra la prensa 2 y se deja que el material se cure (si es un termoestable) o se consolide (si es un termoplástico) 3. A continuación, se puede abrir la herramienta y retirar la pieza 4.

Los factores que limitan la velocidad del proceso son la duración del ciclo de curado (para los compuestos termoestables) y el uso de cualquier ciclo de temperatura (i.es decir, el calentamiento y el enfriamiento de la prensa). El proceso es más rápido cuando la prensa funciona a una temperatura alta constante y el material se carga y descarga en caliente.

Fuerzas del proceso

- El uso de herramientas metálicas emparejadas de alta calidad puede producir piezas con acabados superficiales de excelente calidad.

- Las altas presiones de consolidación permiten alcanzar altas fracciones de volumen de fibra, dando un buen rendimiento a la pieza.

- El proceso puede ser muy rápido si se realiza a una temperatura constante.

Limitaciones del proceso

- Para todo lo que no sean moldes planos, el utillaje de metal emparejado puede suponer un coste importante. Esto puede restringir su viabilidad para volúmenes de producción bajos.

- El proceso está normalmente restringido a piezas con un grosor de pared constante.

- El utillaje de metal emparejado significa que no es posible conseguir ciertas características geométricas, como rebajes, sin modificaciones especiales.

- La capacidad y las dimensiones de la prensa dictan los límites superiores del tamaño de la pieza que se puede moldear.

- A diferencia de la consolidación por vacío, la presión de una prensa se aplica en una sola dirección. Esto significa que es probable que haya una consolidación variable a lo largo de una pieza moldeada. Las superficies perpendiculares a la dirección de cierre de la prensa pueden tener mayores niveles de consolidación que las superficies paralelas a la dirección de cierre.

Comparta este artículo

Twitter Facebook LinkedIn Email

¿Le ha resultado útil este artículo? Disponemos de una completa gama de servicios para ayudarle…

Materiales &Desarrollo de procesos

Ya se trate de composites termoestables o termoplásticos, biocomposites o nanocomposites, podemos ayudarle a desarrollar un material o un proceso que cumpla sus requisitos.

Desarrollo de composites…

Fabricación de prototipos a escala piloto&

Nuestro conjunto de instalaciones de fabricación a escala piloto está a su disposición: preimpresión, moldeo por compresión, moldeo por transferencia de resina, moldeo por inyección y mucho más.

Fabricación de composites…

Vea nuestra gama completa de servicios

Acerca del autor

Joe Carruthers

Joe es el Director General de Coventive Composites.

Todos los puestos

Leave a Reply